Производство граненых опор освещения: этапы и технология

Производство граненых опор - трудоемкий, сложный и ответственный процесс, состоящий из нескольких последовательных этапов механической обработки металла.

Граненые опоры современны, практичны, функциональны, имеют длительный срок эксплуатации. Они удобны в транспортировке и монтаже. Конусная форма повышает устойчивость к нагрузкам, а грани придают дополнительную жесткость конструкции без увеличения ее массы и, соответственно, расхода металла. Кроме того, конусные металлические опоры обеспечивают высокую степень пассивной безопасности в случае дорожно-транспортных происшествий. Оптимальное сочетание этих качеств делает граненые опоры (ОГК) одним из самых востребованных видов уличного светового оборудования.

Материал изготовления

Граненые опоры производят их высококачественного листового металлопроката. Марка стали, и толщина листа подбираются в зависимости от региона использования, назначения опоры и силовых нагрузок на нее. В умеренном климате применяется углеродистая конструкционная сталь марки Ст3пс по ГОСТ 380-2005. Для северных районов используют «морозостойкую» сталь 09Г2С, которая не теряет своих характеристик в температурном диапазоне от -70°С до +425°С. Для несиловых опор освещения нужна сталь толщиной 2,5 - 4 мм, для силовых опор толщина листа должна быть 5 - 8 мм.

Производство граненых опор - трудоемкий, сложный и ответственный процесс, состоящий из нескольких последовательных этапов механической обработки металла. Только при четком соблюдении технологических правил гарантировано получение конечного продукта высокого качества.

Если у вас есть вопросы, которые требуют немедленного решения, позвоните или напишите нам!

Выкройка

Сталь поступает на завод в рулонах, что дает возможность выкроить опору любой высоты. Заготовки для будущих опор вырезают с помощью автомата плазменной резки. Программа раскроя листа заранее вводится оператором станка. Конфигурация выкройки должна быть абсолютно точно рассчитана, поскольку на следующих этапах исправить дефекты кроя будет практически невозможно.

Формовка

На участке листогибочного оборудования заготовка принимает форму многогранника. Заводской пресс способен обработать выкройку длиной не более 12 метров. Минимальный диаметр трубы может быть 60 мм, максимальный - 600 мм. Обычно программа рассчитана на формирование 8, реже 12 или 16 граней. Из-под пресса должна выйти правильная пирамида, края которой точно, без перекосов и смещений, сходятся в месте будущего шва.

Сварка

Далее заготовка поступает на линию продольной автоматической сварки, где конструкции придается целостность. Сваривание происходит поэтапно. В зону шва подается флюс. В процессе электродуговой сварки это сыпучее вещество плавится, образуя защиту шва от воздействия влаги, пыли, солнечного излучения и т. д. Поскольку при сварке выделяется много тепла, конус равномерно подогревают с обратной стороны. Для предотвращения тепловой деформации используют системы воздушного охлаждения, а для выпрямления сваренных заготовок - специальный гидравлический пресс. После сварки обязательно проводится визуальный и ультразвуковой контроль (УЗК), а также ручная шлифовка, чтобы шов получился ровным, гладким, сплошным, без трещин, разрывов и наплывов.

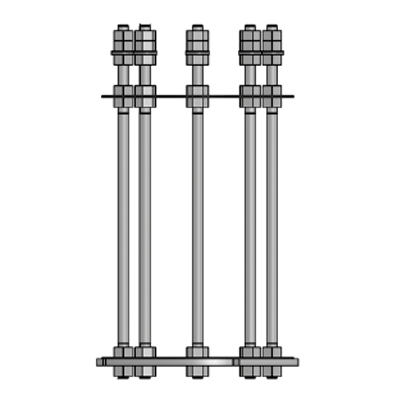

Крепёж фланца

При изготовлении фланцевых опор к их стволу приваривается фланец, который при монтаже соединяется с закладной деталью фундамента. Фланец может иметь круглую или квадратную форму. Размер фланца, расположение и количество крепежных отверстий рассчитываются в зависимости от габаритов опоры. Фланцы вырезают на аппарате плазменной резки из стали толщиной от 10 мм и приваривают к опорам двусторонним швом.

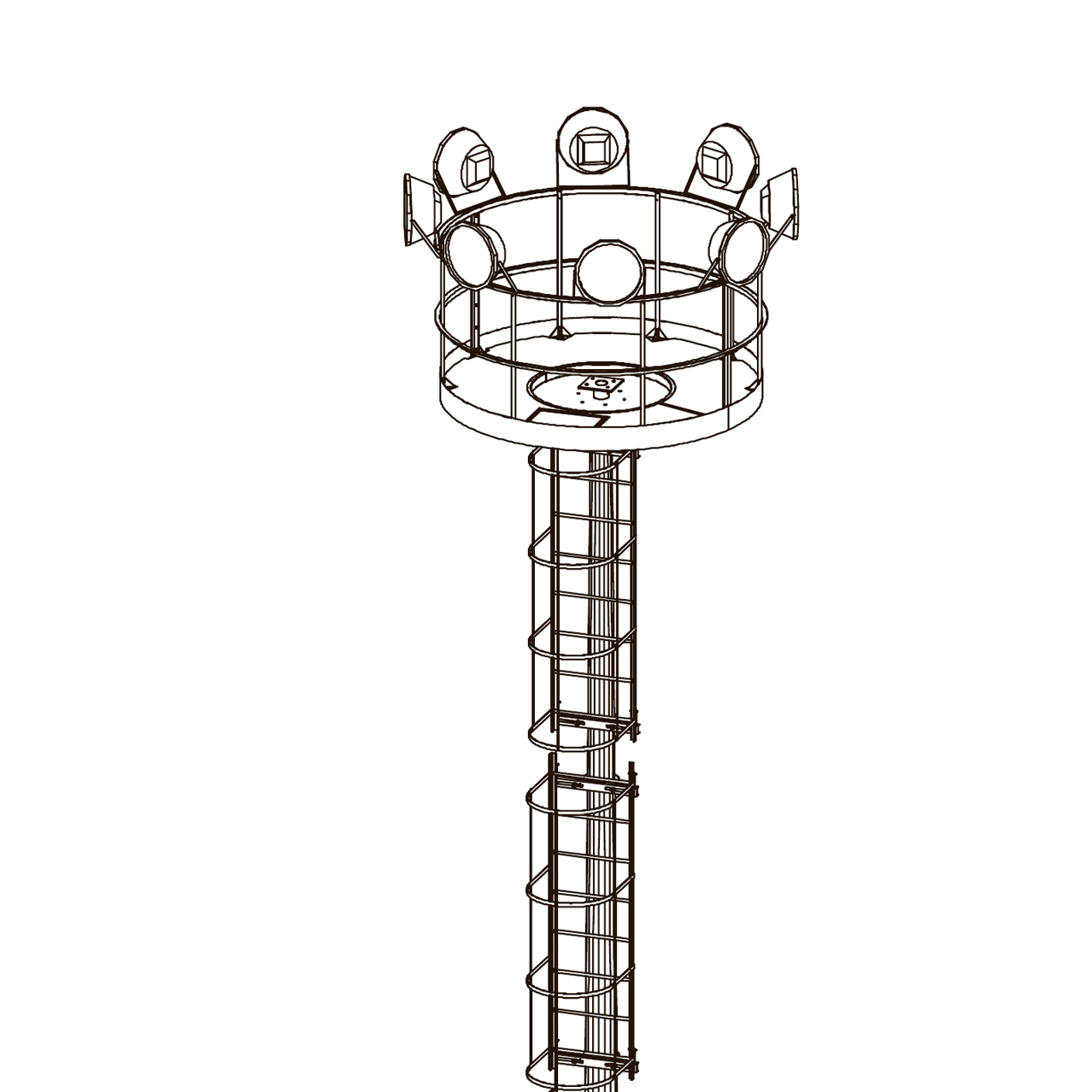

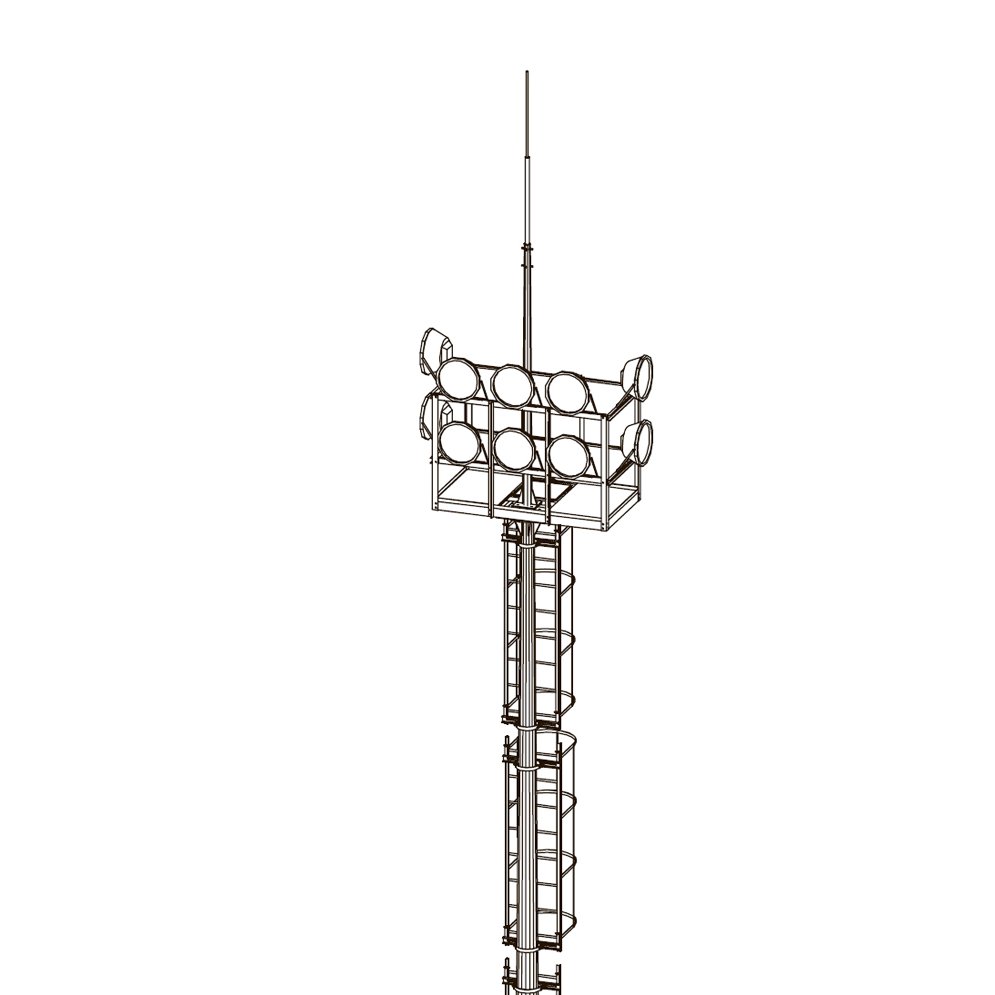

Стальные опоры и мачты

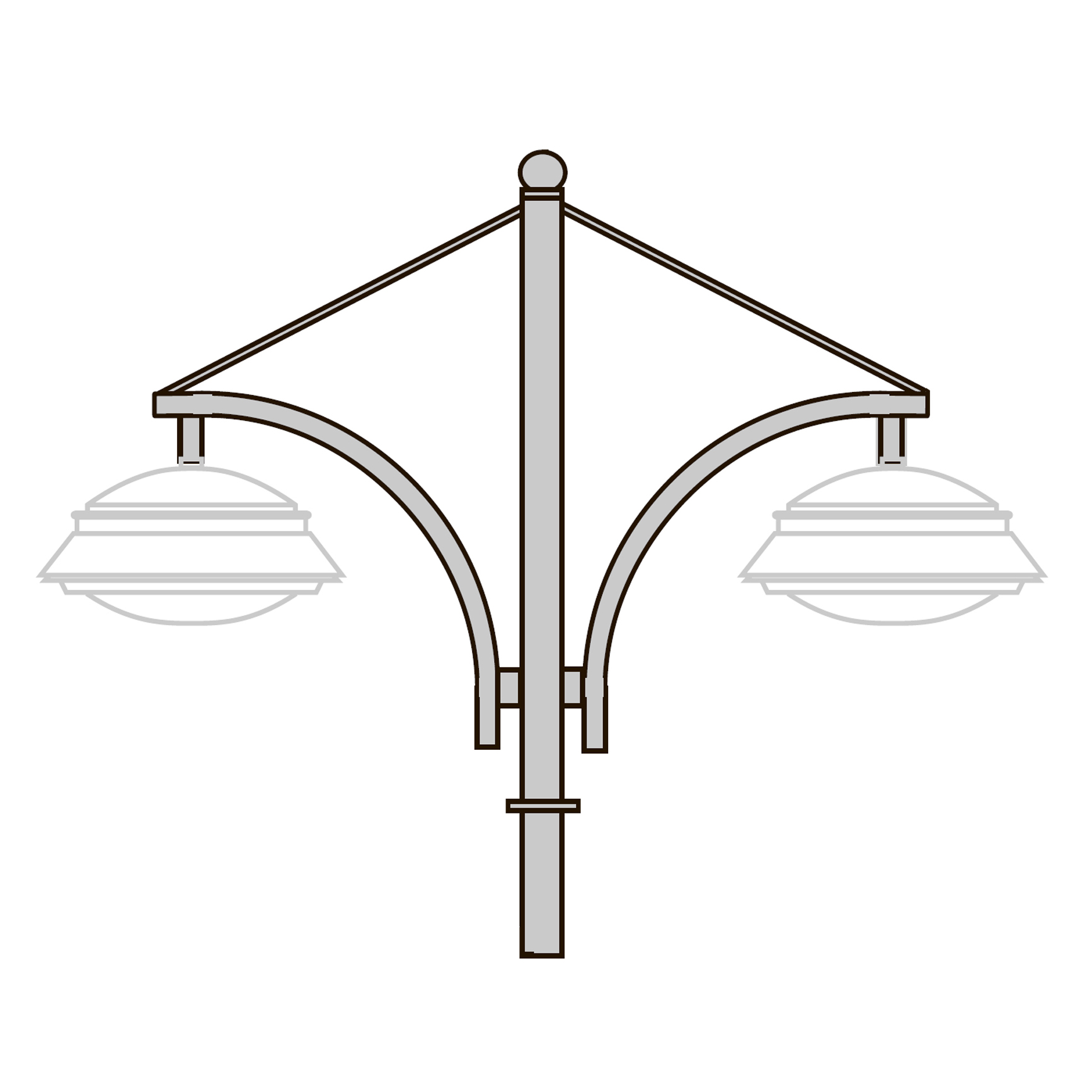

Установка кронштейнов

С помощью плазморежущего станка на опоре вырезается 8 симметричных крепежных отверстий. Резьбовые отверстия М10 располагаются в два ряда на расстоянии 50мм и 250 мм от верхнего края столба. На несиловых опорах используют резьбовые втулки, на силовых опорах применяют приварные типовые гайки. После монтажа опоры кронштейн устанавливают и фиксируют через крепежные отверстия установочными болтами.

Цинкование

В процессе горячего цинкования опоры последовательно погружают в ванны с кислотой и расплавным цинком. Оцинковка улучшает функциональные качества опор, повышает их устойчивость к коррозии; значительно увеличивает срок эксплуатации. По окончании процесса опору очищают от наплывов лишнего цинка, чтобы поверхность была идеально ровной. Оцинковка придает опорам более эстетичный и элегантный вид, но надо иметь в виду, что цинковое покрытие не является декоративным. Только дополнительное окрашивание порошковыми полимерными материалами позволяет сделать поверхность матовой или глянцевой, создать рельеф и необычную фактуру, выбрать цвет по палитре RAL.

Технологические отверстия

В последнюю очередь с помощью плазмореза создаются технологические окна. На силовой опоре вырезается люк для подвеса самонесущего изолированного провода (СИП). На опоре с подземной прокладкой кабеля необходимо отверстие в нижней части столба. Внутри окна привариваются DIN-рейка и болт заземления, размещается необходимое электромонтажное оборудование. Окно закрывается плотно прилегающей крышкой с замком, что служит преградой для постороннего вмешательства. Накладные люки нежелательны, поскольку не обеспечивают надежной защиты оборудования от воздействия внешней среды, прежде всего - пыли и влаги.

Приемка опор освещения

В процессе окончательной приемки измеряются длина, диаметр, периметр, овальность по концам опоры. Каждое изделие маркируется водостойкой краской или цветным лаком. В маркировке обязательно указываются наименование предприятия-изготовителя, марка стали, габариты и назначение опоры. После этого продукт готов к отгрузке и транспортировке.

ОГК / НФГ Несиловые опоры освещения на объектах

Перейти в галереюСтатьи по теме #производство опор

Как делаются мачты для освещения и установки радиооборудования?

Мачты освещения изготавливаются на специализированных предприятиях. В процессе производства тщательно контролируется качество материалов и сборки для обеспечения безопасной эксплуатации.

Требования к сварным соединениям и материалам для изготовления опор

Сварные соединения, с помощью которых скрепляется листовая сталь стволов, проверяются на наличие дефектов с помощью магнитного и ультразвукового неразрушающего контроля.

Особенности изготовления осветительных опор

Процесс производства опоры для систем уличного освещения включает в себя несколько этапов: резку материала и гибку деталей, сваривание ствола и цинкование поверхности.

Световые технологии

Световые технологии Opora Engineering

Opora Engineering AMIRA

AMIRA ЛидерЛайт

ЛидерЛайт GALAD

GALAD Valmont

Valmont Philips

Philips Ардатовский СТЗ

Ардатовский СТЗ LIVAL

LIVAL HALLA

HALLA Vivo Luce

Vivo Luce HALLA Lighting

HALLA Lighting Svetpro

Svetpro Белый свет

Белый свет Luxeon

Luxeon Ферекс

Ферекс ROSA

ROSA ABC Lighting

ABC Lighting PELASTUS

PELASTUS НЛМЗ

НЛМЗ ALB

ALB Ашасветотехника

Ашасветотехника Гагаринский СТЗ

Гагаринский СТЗ Pandora LED

Pandora LED EFFEST

EFFEST Технологии света

Технологии света Crystal Lux

Crystal Lux Technical

Technical Freya

Freya Maytoni

Maytoni Outdoor

Outdoor Voltega

Voltega ST Luce

ST Luce Evoluce

Evoluce Evoled

Evoled Fumagalli

Fumagalli Daikin

Daikin Kentatsu

Kentatsu Axioma

Axioma Midea

Midea Daichi

Daichi BOSCH

BOSCH Пересвет

Пересвет PromLED

PromLED OXLIFT

OXLIFT