Технические требования к металлическим опорам освещения

Для производства опор используют горячекатаную низколегированную и углеродистую конструкционную сталь. Марка стали указывается в рабочей конструкторской документации (РКД), где содержатся все необходимые данные для изготовления изделия определенного состава и устройства. В большинстве регионов России для металлоконструкций в основном применяют сталь Ст3 и Ст20; в северных климатических зонах - более прочную легированную сталь 09Г2С, которая из-за низкого содержания углерода (менее 0,25%) отличается легкой свариваемостью. При производстве допускается замена марок стали и проката на аналогичные по прочности (при согласовании с заказчиком).

Допустимые отклонения от размеров

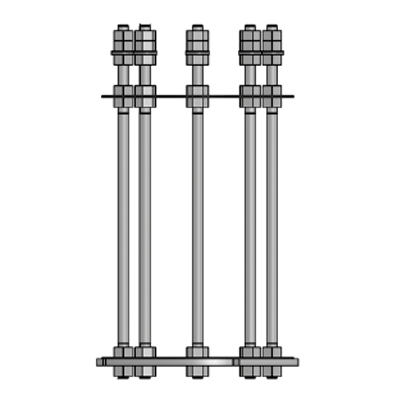

Все несоответствия фактических и номинальных размеров опор должны быть в пределах допустимых отклонений, которые указываются в правилах проектирования, производства и монтажа. Длина опоры или отдельной секции мачты обычно составляет от 4 до 12 метров. Отклонение от проектного размера не может превышать 0,2 % длины изделия. Недопустима кривизна опоры более 10 мм. Отклонение наружного диаметра от номинала не должно превышать 0,003 диаметра столба. Отверстия под болты должны иметь диаметры, соответствующие проекту. Отверстия под крепеж с резьбой делаются пробиванием, сверлением или комплексным способом: пробиванием с рассверливанием до нужного размера.

Если у вас есть вопросы, которые требуют немедленного решения, позвоните или напишите нам!

Если уровень искривления некоторых деталей выше допустимого, их исправляют на вальцовом прессе. После прокатки материал не должен содержать вмятин, забоин и других повреждений.

Поверхность изделия должна быть ровной; небольшие утолщения или выемки должны находиться в границах допустимых отклонений по толщине. Иногда производители устраняют неровности шлифованием, но толщина стенки при этом не может становиться меньше номинальной величины.

Требования к сварке

Сварочные работы производятся в соответствии с разработанными технологическими картами или типовыми инструкциями. Возможна ручная дуговая сварка покрытыми металлическими электродами или полуавтоматическая сварка с использованием сварочной проволоки. Поскольку воздух негативно влияет на качество шва, сварка производится под слоем флюса или под защитой инертного газа. Высота усиления наружного шва - не более 3 мм. Высота усиления шва внутри опоры - до 0,5 мм. Смещение кромок при сварке не должно превышать 10% от номинальной толщины стенки.

Контроль качества сварки

По окончании сварки швы очищаются от флюса, шлака, потеков металла. Сварные швы в местах телескопических соединений секций зачищаются заподлицо. В швах не должно быть трещин, свищей, кратеров, непроваров; допустимая глубина подрезов зависит от толщины стали. Допустима зачистка и заварка дефектных мест, но их общая протяженность не может составлять более 10 % всей длины сварного шва. Разрешается заварка кратеров в середине опоры, которые получаются при временной приостановке и продолжении сварки. Допускаются следы усадки металла вдоль шва («утяжины»), однако высота усиления шва при этом должна оставаться в допустимых пределах. В итоге поверхность шва по всей длине должна быть гладкой и равномерной, с плавными переходами к материалу опоры.

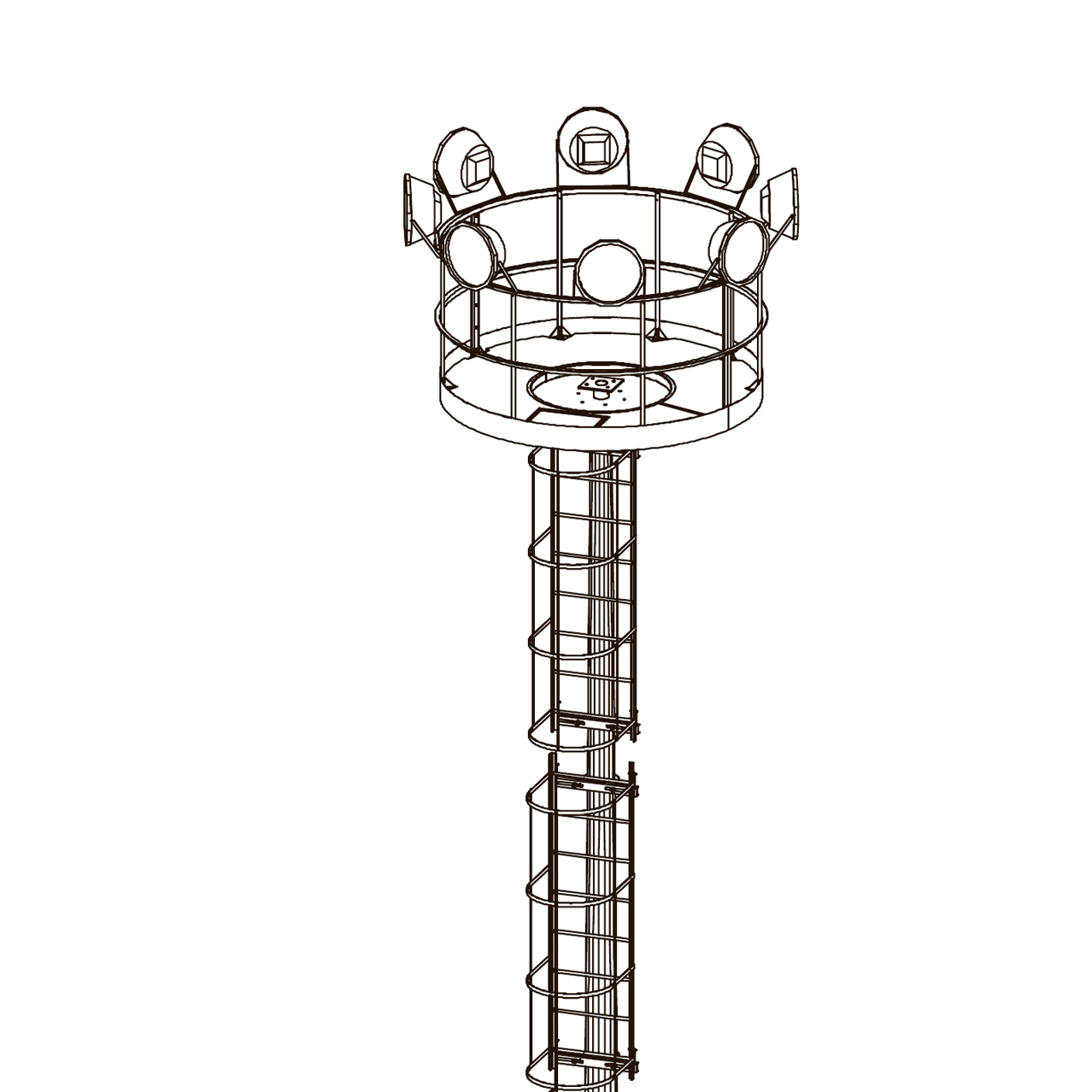

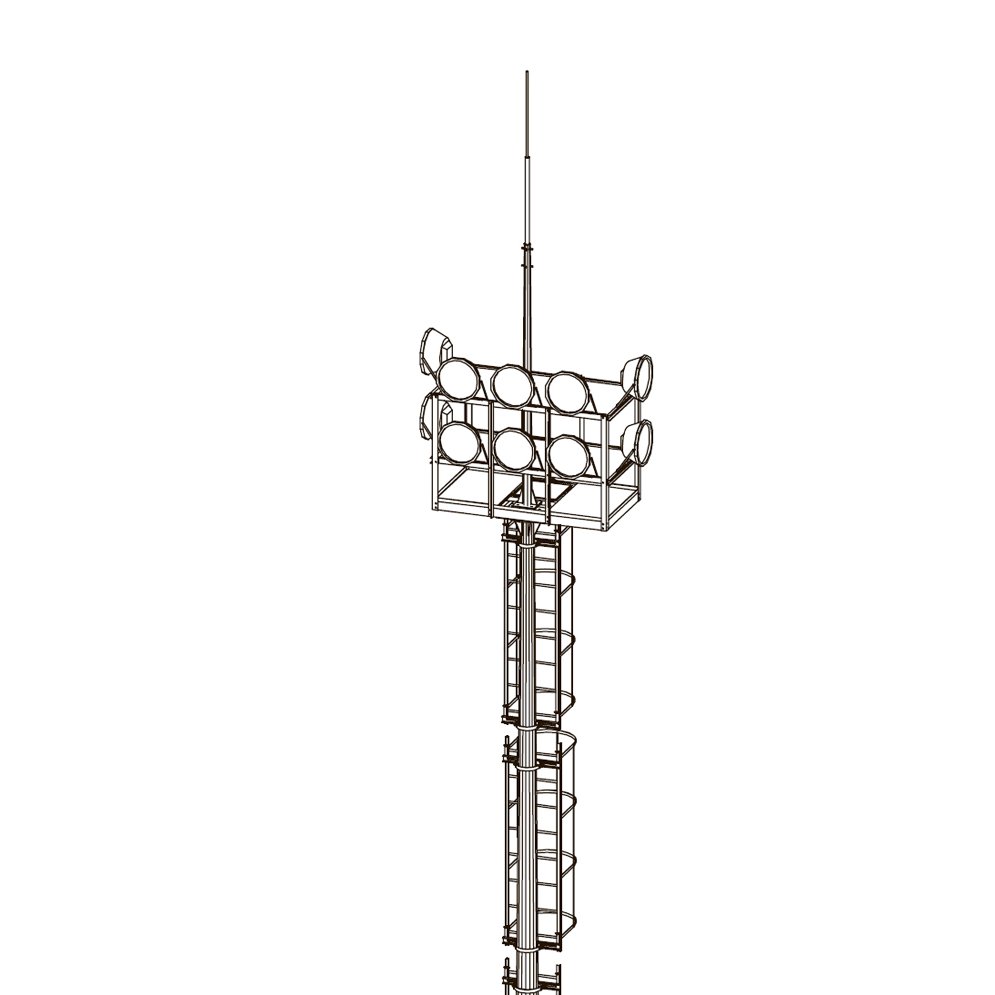

Стальные опоры и мачты

Требования к антикоррозийному покрытию

Для антикоррозийной защиты стальных опор используют цинк марок ЦОА, ЦВО, ЦО (ГОСТ 3640). Процесс подготовки к нанесению цинкового покрытия должен отвечать требованиям ГОСТ 9.307. Толщина цинкового покрытия в соответствии с правилами СНиП 2.03.11-85 может варьироваться в зависимости от степени агрессивного воздействия среды и особенностей региона эксплуатации. Но при любых условиях цинковый слой не может быть тоньше 80 мкм. Увеличение цинкового слоя выше номинальной толщины не ухудшает качество опор. Допустимы незначительные локальные наплывы цинка, если они не мешают соединению деталей (например, на телескопических стыках) или болтовому крепежу. Оцинкованная поверхность должна быть ровной, гладкой или шероховатой, без царапин, сколов и трещин.

Процедуре цинкования подвергаются и металлические изделия, необходимые при сборке опор: болты, гайки, шайбы, шпильки. Толщина покрытия при горячем (ГОСТ 9.307) или термодиффузионном цинковании (ГОСТ Р 9.316) составляет не менее 42 мкм. После калибровки крепежные детали подвергаются консервации смазками и маслами (ГОСТ 9.014). Допускается изготовление опор без цинкового покрытия. В таких случаях для защиты от коррозии применяют лакокрасочные материалы I группы (атмосферостойкие) по согласованию с заказчиком.

Сегодня качество светотехники становится безусловным приоритетом для заказчиков и проектировщиков. Отрадно отметить, что многие отечественные производители металлических конструкций и осветительного оборудования предлагают продукцию, которая отвечает всем современным требованиям функциональности и качества.

ОГК / НФГ Несиловые опоры освещения на объектах

Перейти в галереюСтатьи по теме #производство опор

Технология изготовления граненых осветительных опор

Граненые осветительные опоры имеют в поперечном сечении форму многогранника, благодаря чему приобретают дополнительную прочность, изготавливаются по сложной технологической съеме, которая включает подготовку материала, раскрой листов, формовку готового изделия, сваривание и последующую обработку цинкованием.

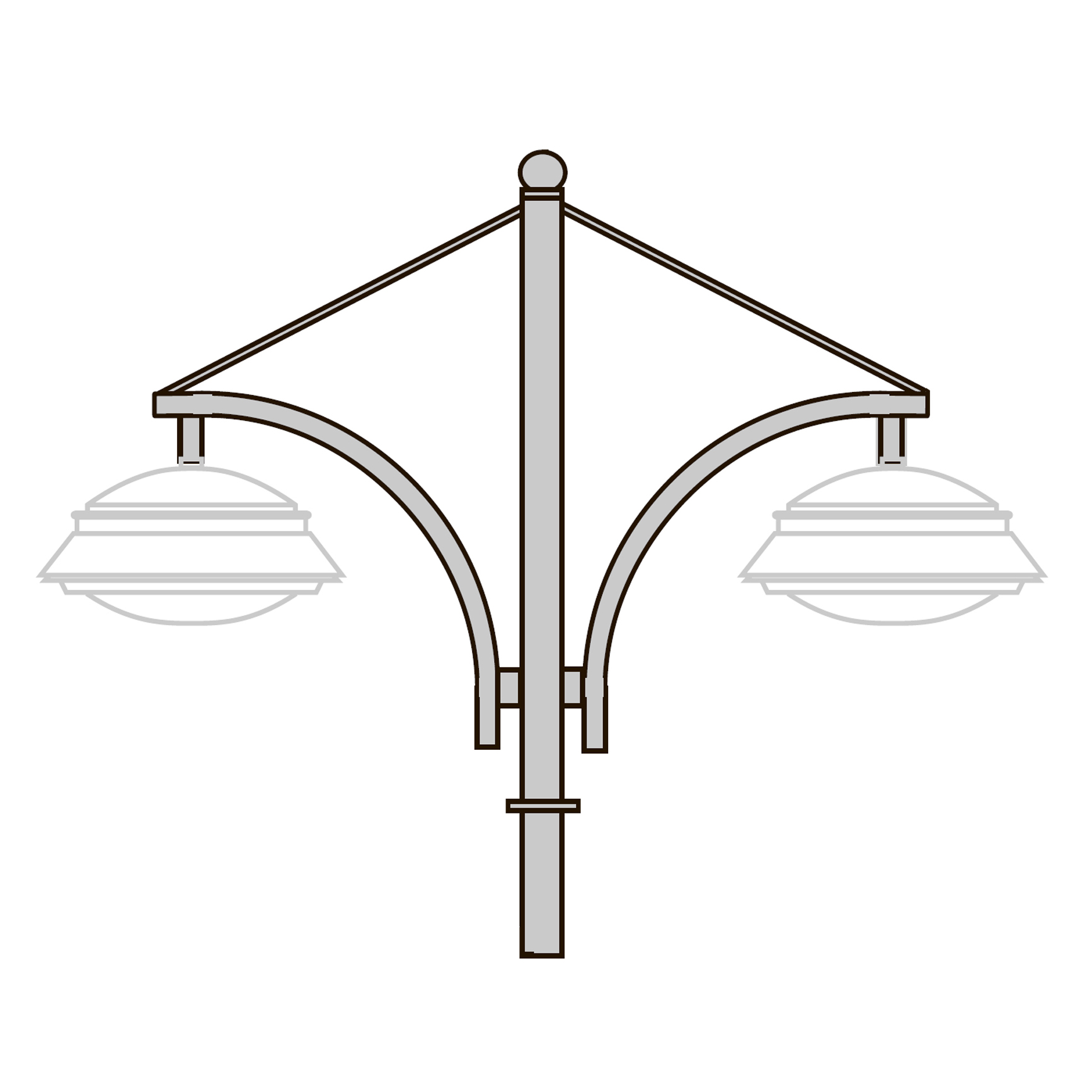

Как делаются парковые опоры?

Для обеспечения безопасной эксплуатации опор паркового типа необходимо тщательно проверять качество изделий и строго следовать технологии производства, а также соблюдать действующие ГОСТ.

Виды опор по способу изготовления и установки

Стальные опоры изготавливаются из листовой углеродистой стали или трубного проката, могут устанавливаться на объекте с помощью фланца и хвостовика ствола.

Световые технологии

Световые технологии Opora Engineering

Opora Engineering AMIRA

AMIRA ЛидерЛайт

ЛидерЛайт GALAD

GALAD Valmont

Valmont Philips

Philips Ардатовский СТЗ

Ардатовский СТЗ LIVAL

LIVAL HALLA

HALLA Vivo Luce

Vivo Luce HALLA Lighting

HALLA Lighting Svetpro

Svetpro Белый свет

Белый свет Luxeon

Luxeon Ферекс

Ферекс ROSA

ROSA ABC Lighting

ABC Lighting PELASTUS

PELASTUS НЛМЗ

НЛМЗ ALB

ALB Ашасветотехника

Ашасветотехника Гагаринский СТЗ

Гагаринский СТЗ Pandora LED

Pandora LED EFFEST

EFFEST Технологии света

Технологии света Crystal Lux

Crystal Lux Technical

Technical Freya

Freya Maytoni

Maytoni Outdoor

Outdoor Voltega

Voltega ST Luce

ST Luce Evoluce

Evoluce Evoled

Evoled Fumagalli

Fumagalli Daikin

Daikin Kentatsu

Kentatsu Axioma

Axioma Midea

Midea Daichi

Daichi BOSCH

BOSCH Пересвет

Пересвет PromLED

PromLED OXLIFT

OXLIFT