Технология производства конических опор

Последовательность производственных операций по изготовлению конических опор установлена государственными и техническими регламентами.

Конические опоры осветительных устройств производятся автоматизированным способом с применением мощных станков, прессов и другого технологического оборудования. Операции осуществляются под контролем специалистов на каждом производственном этапе. Разработаны специальные требования стандартов и технических регламентов, касающиеся производства конических опор, и производственный процесс проходит строго с учетом этих нормативов. Установленные регламенты призваны обеспечить геометрическую точность изделий, корректную эксплуатацию в течение предписанного срока службы, безопасность процесса монтажа и использования.

Материалом для изготовления конических опор служит листовой металлопрокат. Применения листовой стали обусловливает небольшой удобный вес готовой конструкции, удобство перевозки и монтажа, высокий потенциал функциональности.

Если у вас есть вопросы, которые требуют немедленного решения, позвоните или напишите нам!

Последовательность производственного процесса

Конические опоры проходят несколько последовательных производственных этапов до выпуска готовой продукции в эксплуатацию. Порядок изготовления конических столбов следующий:

- Производится расчет требуемой марки стали и толщины листового проката на основании проектной информации о месте установки, эксплуатационных характеристик и целевого назначения.

- Листовые заготовки в форме рулонов подаются в цех размотки и правки конвейерным способом, после чего поступают в отдел плазменной резки. Раскрой осуществляется с миллиметровой точностью.

- Раскроенный прокат проходит стадию формовки на специальном аппарате, настроенном на выпуск круглоконических или граненых опор.

- Производится сварка продольного шва на современном автоматическом аппарате. Осуществляется равномерный обжим заготовки, параллельное охлаждение во избежание деформаций, прессование.

- Готовые столбы подвергаются антикоррозийной обработке (покрываются цинком). Горячая оцинковка осуществляется в специальных резервуарах с расплавом цинка и легирующих добавок. Результатом этой операции становится надежная защита металлической поверхности от разрушающего воздействия влаги и пыли. Обработанный таким способом металл служит 25-30 лет без риска коррозийного разрушения.

Дополнительные операции

В соответствии с конструкционным исполнением определенной модели опоры выполняется вырез технического отверстия в стенке опоры. Это требуется для подключения электрокабелей. Резка металла осуществляется плазменным методом. Для окна предусмотрено изготовление и крепление специальной крышки (лючка), оснащенной замком.

Готовое изделие поступает в продажу или отправляется напрямую на объект заказчика.

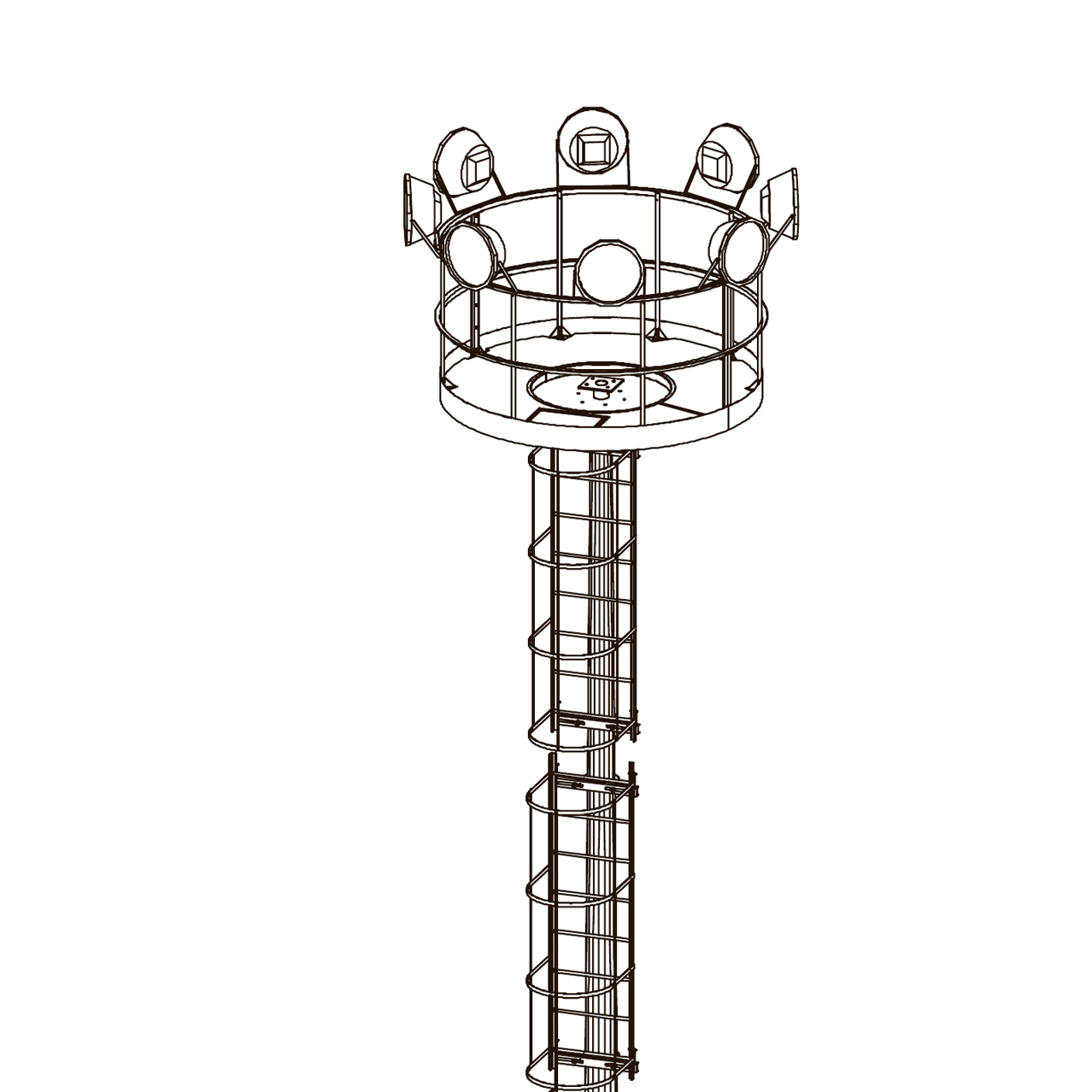

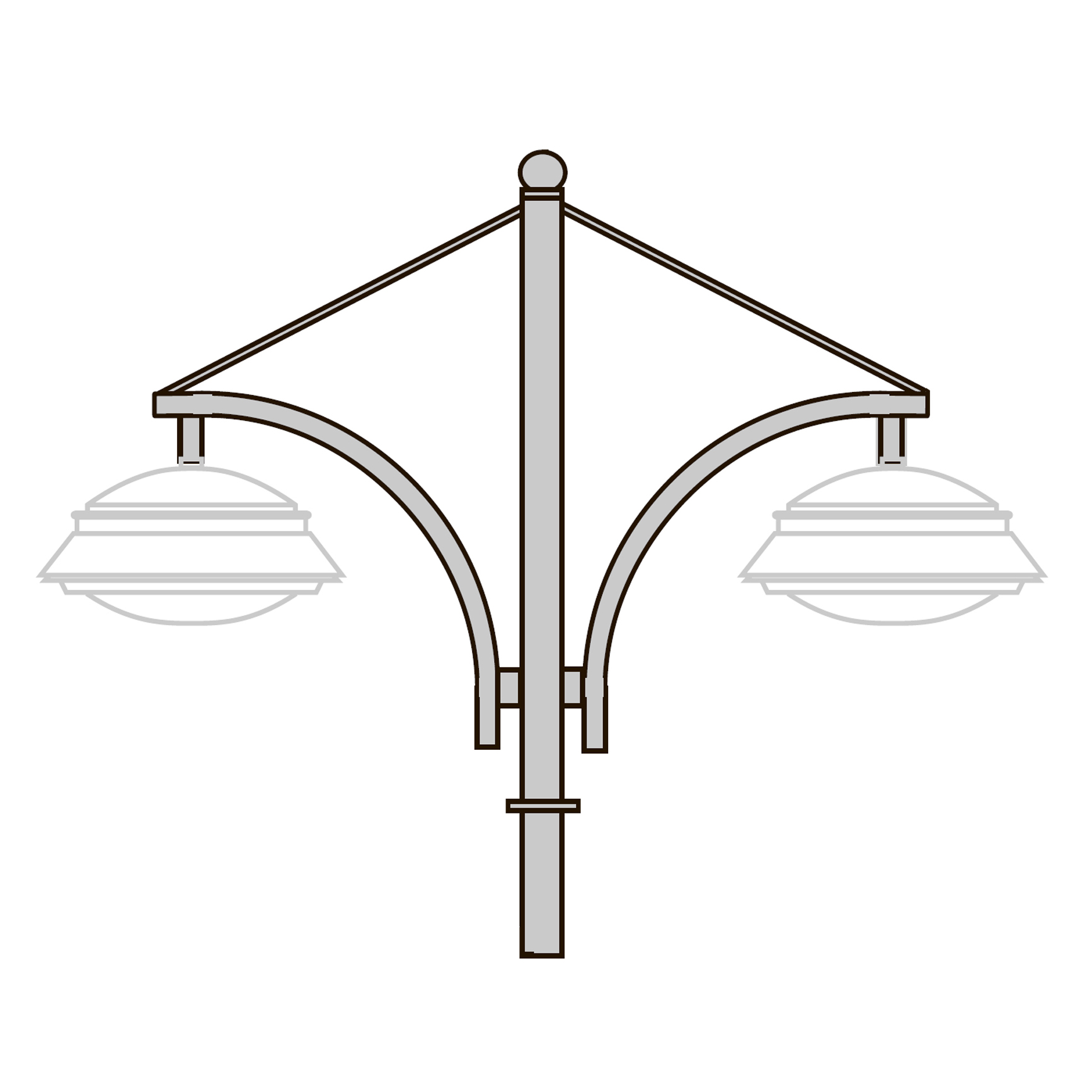

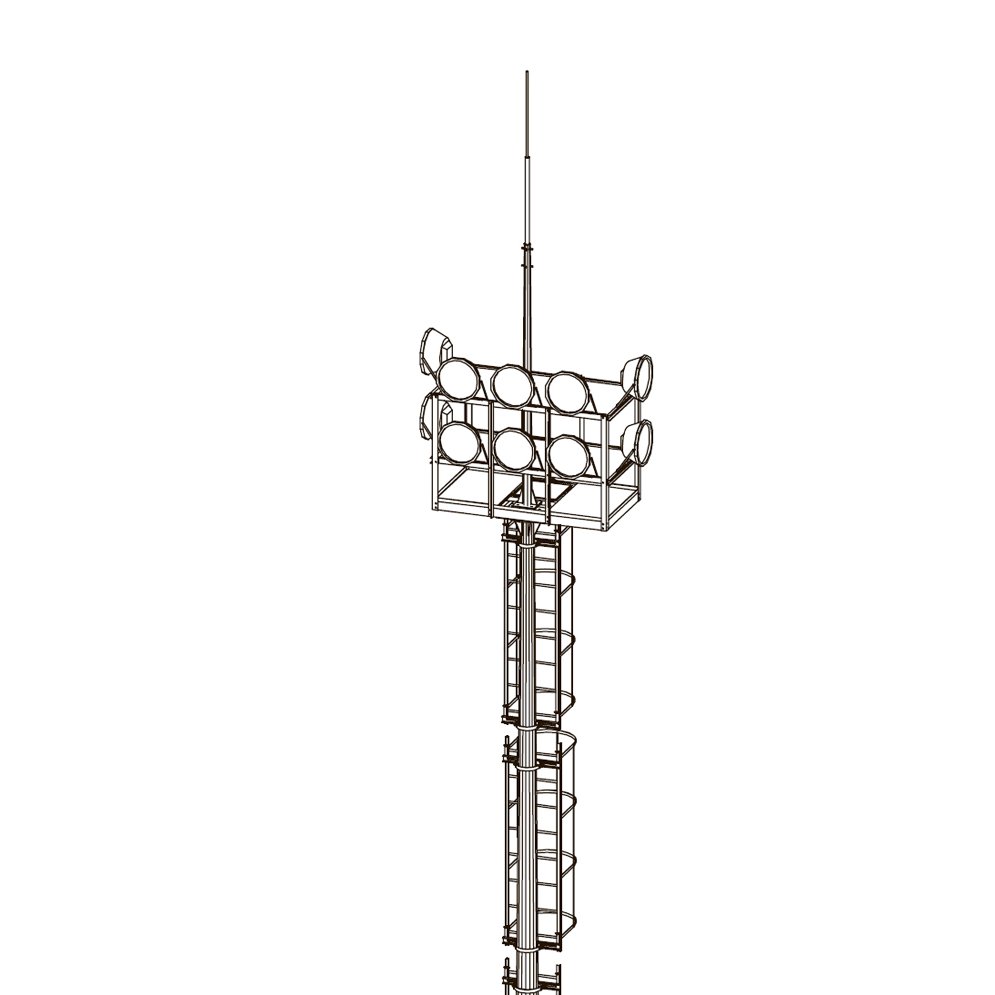

Стальные опоры и мачты

ОГК / НФГ Несиловые опоры освещения на объектах

Перейти в галереюСтатьи по теме #производство опор

Расчет нагрузки на опору освещения. Часть 2

Оптимальным вариантом при выборе опор считаются устойчивые к внешним факторам, удобные в монтаже конструкции из металла. А грамотный расчет динамических и статических, горизонтальных и вертикальных нагрузок гарантирует надежность опор при эксплуатации.

Как изготавливаются трубчатые опоры несилового типа?

Технология изготовления трубчатых опор максимально проста, но при выполнении всех технологических операций необходимо строго соблюдать утвержденную технологию и проверять качество сборки.

Виды опор по способу изготовления и установки

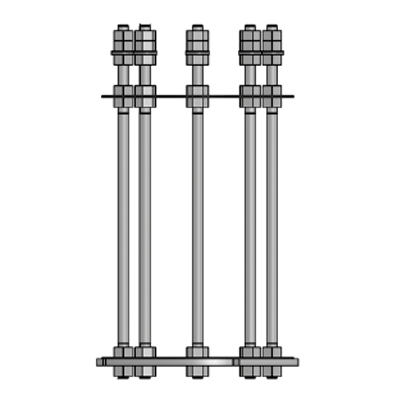

Стальные опоры изготавливаются из листовой углеродистой стали или трубного проката, могут устанавливаться на объекте с помощью фланца и хвостовика ствола.

Световые технологии

Световые технологии Opora Engineering

Opora Engineering AMIRA

AMIRA ЛидерЛайт

ЛидерЛайт GALAD

GALAD Valmont

Valmont Philips

Philips Ардатовский СТЗ

Ардатовский СТЗ LIVAL

LIVAL HALLA

HALLA Vivo Luce

Vivo Luce HALLA Lighting

HALLA Lighting Svetpro

Svetpro Белый свет

Белый свет Luxeon

Luxeon Ферекс

Ферекс ROSA

ROSA ABC Lighting

ABC Lighting PELASTUS

PELASTUS НЛМЗ

НЛМЗ ALB

ALB Ашасветотехника

Ашасветотехника Гагаринский СТЗ

Гагаринский СТЗ Pandora LED

Pandora LED EFFEST

EFFEST Технологии света

Технологии света Crystal Lux

Crystal Lux Technical

Technical Freya

Freya Maytoni

Maytoni Outdoor

Outdoor Voltega

Voltega ST Luce

ST Luce Evoluce

Evoluce Evoled

Evoled Fumagalli

Fumagalli Daikin

Daikin Kentatsu

Kentatsu Axioma

Axioma Midea

Midea Daichi

Daichi BOSCH

BOSCH Пересвет

Пересвет PromLED

PromLED OXLIFT

OXLIFT